Utilisation de l’IA pour l’optimisation de procédés

- Mots clés : Automobile Développement

Nous avons mené un projet d’optimisation de procédés dans l’industrie automobile en utilisant l’IA et la modélisation physique pour améliorer la qualité de soudage en temps réel. L’objectif était d’éliminer les reprises postproduction dues aux défauts de soudage, en garantissant 100 % de la qualité des points de soudure.

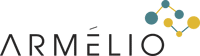

Pendant les quatre mois de ce projet, nous avons analysé les enregistrements en temps réel du moyen de production et identifié les capteurs supplémentaires sans contact nécessaires à intégrer. Ensuite, nous avons établi et validé les équations régissant la physique du procédé de soudage.

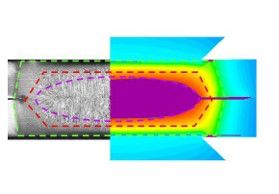

Pour prédire la qualité des points de soudure, nous avons développé un algorithme permettant de comparer le signal théorique aux données de production. En intégrant ce système de modélisation de procédés et d’IA, nous avons mis en place une boucle de contrôle corrective en temps réel.

Les résultats obtenus ont permis de détecter les dérives de qualité et d’activer une boucle corrective en temps réel, assurant ainsi une mise sous contrôle à 100 %. Grâce à l’utilisation avancée de l’IA et de la modélisation physique, ce projet a démontré une amélioration significative de la qualité de soudage, supprimant ainsi les reprises postproduction et optimisant les procédés de fabrication.

- Problématique du client

- ESupprimer les reprises post production liées au défaut de soudage

- Objectifs

- EPrédire la qualité d’un point de soudure afin de garantir 100 % des opérations

- }Durée

- E4 mois

- Activités

- EAnalyser les enregistrements temps réel du moyen de production et définir les capteurs supplémentaires (sans contact) à intégrer

- EEtablir et valider les équations qui pilotent la physique du process

- EDévelopper un algorithme permettant la comparaison du signal théorique avec les données de la production

- EMettre en place une boucle de contrôle corrective

- Gain client

- EObtention d’une alerte de dérive, d’une boucle corrective temps réel pour la mise sous contrôle à 100%